一、取得必要的资料

其实,冲压件的各项工艺性要求并不是绝对的。尤其在当前冲压技术迅速发展的情况下,根据生产实际的需要和可能,综合应用各种冲压技术,合理选择冲压方法,正确进行冲压工艺的制定和模具结构的选择,使之既满足产品的技术要求,又符合冲压工艺的条件。

2)收集工件加工的工艺过程卡片。由此可研究其前后工序间的相互关系和在各工序间必须相互保证的加工工艺要求及装配关系等。

3)了解工件的生产批量。零件的生产对冲压加工的经济性起着决定性的作用,为此,必须根据零件的生产批量和零件的质量要求,来决定模具的型式、结构、材料等有关事项,并由此分析模具加工工艺的经济性及公建生产的合理性,描绘冲压工步的轮廓。

4)确定工件原材料的规格及毛料情况(如板料、条料、卷料、废料等),了解材料的性质和厚度,根据零件的工艺性确定是否采用少无废料拍样吗,并初步确定材料的规格和精度等级。

在满足使用性能和冲压性能要求的前提下,应尽量采用廉价的材料。

5)分析设计和工艺上对材料纤维方向的要求、毛刺的方向。

6)分析工(模)具车间制造模具的技术能力和设备条件以及可采用的模具标准件的情况。

7)熟悉冲压车间的设备资料或情况。

8)研究消化上述资料,初步构思模具的结构方案。必要时可对既定的产品设计和工艺过程提出修改意见,使产品设计、工艺过程和模具设计与制造三者之间能更好的结合,以取得更加完善的效果。

二、确定工艺方案及模具结构型式

工艺方案的确定是冲压件工艺性分析之后应进行的一个最重要的环节。它包括:

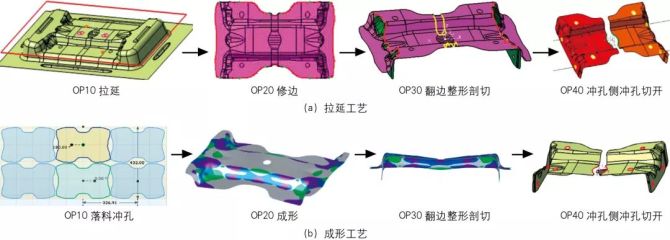

1)根据工件的形状特征、尺寸精度及表面质量的要求,进行工艺分析,判断出它的主要属性,确定基本工序的性质。即落料、冲孔、弯曲、拉深、翻边和胀形等基本工序。列出冲压所需的单全部工序,一般情况可从产品零件图样要求直接确定。

2)根据工艺计算,确定工序数目。对于拉伸件,还应计算拉深次数。而弯曲件、冲裁件也应根据其形状、尺寸及精度要求等,确定是一次或几次加工。

3)根据各加工的变形特点、尺寸精度要求及要求操作的方便性等要求,确定工序排列的先后顺序。如采用先冲孔后弯曲、还是先弯曲后冲孔等。

4)根据生产批量、尺寸大小、精度要求以及模具制造水平、设备能力等多种因素,将已初步依次而排的单工序予以可能的工序的组合。如复合冲压工序、连续冲压工序等。通常,厚料、低精度、小批量、大尺寸的冲件宜采用单工序生产,选用简单模;薄料、小尺寸、大批量的冲件宜采用级进模进行连续生产;而型位精度高的冲件,则宜采用复合模进行冲压。

在确定工序的性质、顺序及工序的组合后,即确定了冲压的工艺方案。也即决定了各工序模具的结构型式。

三、进行必要的工艺计算

1)设计材料的排样和计算毛坯尺寸。

2)计算冲压力(包括冲裁力、弯曲力、拉深力、翻边力、胀形力、及卸料力、推件力、压边力等),必要时还须计算冲压功和功率。

3)计算模具的压力中心。

4)计算或估算模具各主要零件的厚度。如凹模、凸模固定板、垫板的厚度以及卸料橡皮或弹簧的自由高度等。

5)决定凸、凹模的间隙,计算凸、凹模工作部分的尺寸。

6)对于拉深工序,需要决定拉深的方式(压边或不压边),计算拉深次数及中间工序的半成品尺寸。

对于有些工艺,如带料的连续拉深,则需要进行专门的工艺计算。

四、模具的总体设计

在上述分析计算的基础上,进行模具结构的总体设计(此时一般只需勾出草图即可),并初步算出模具的闭合高度,概略地定出模具的外形尺寸。

五、模具主要零部件的结构设计

1)工件部分零件。如凸模、凹模、凸凹模等结构型式的设计及固定形式的选择。

2)定位零件。在模具中常用的定位装置有很多的型式。如可调定位板、固定挡料销、活动挡料销及定距侧刃等,需要根据具体的情况进行选用及设计。

在连续模中还需要考虑是否采用初始挡料销。

3)卸料和推件装置。如选用刚性还是弹性的,弹簧和橡皮的选用和计算等。

4)导向零件。如选用导柱、导套导向还是导板导向,选用中间导柱、侧后导柱还是对角导柱,是用滑动导套还是带钢球的滚珠导套等。

5)支持及夹持零件、紧固零件。如模柄、上下模座的结构型式的选择等。

六、选定冲压设备

冲压设备的选择是工序设计和模具设计的一项重要的内容。合理地选用设备对工件质量的保证、生产率的提高、操作时的安全性等都有重大的影响,也为模具的设计带来方便。

冲压类型的选定,主要取决于工艺要求和生产批量。

冲压设备规格的确定,主要取决于工艺参数及模具结构尺寸。对曲柄压力机来说,必须满足一下要求:

1)压力机的标称压力必须大于冲压的工艺力。即

更确切地说,应该是冲压过程的负荷曲线必须在压力机的许用负荷曲线之下。

对于拉深件还需计算拉深功。

2)压力机的装模高度必须符合模具闭合高度的要求。

3)压力机的行程要满足工件成形的要求。对于拉深工序所用的压力机,其行程必须大于该工序中工件高度的2~2.5倍,以便放入毛坯和取出工件。

4)压力机的台面尺寸必须大于模具下模座的外形尺寸,并要留有固定模具的位置。一般每边大出50~70mm以上。压力机台面上的漏孔尺寸必须大于工件(或废料)的尺寸。

七、绘制模具总图

模具总图(包括零件工件图)的绘制严格按照制图标准(GB/T4457~ GB/T4460和GB/T131-1993)。同时,在实际生产中,结合模具的工作特点和安装、调整的需要,其图面的布置以形成一定的习惯。

模具总图包括:

1)主视图。绘制模具在工作位置的剖面图。一般情况下,其中一半绘制冲压开始以前(冲床滑块在上止点位置时)毛坯置入的情况;另一半则绘制冲压结束后、工件已成形(或已分离)、冲床滑块在下止点位置的状态。

2)俯视图。通常情况下半部分俯视图,另一半绘制上半部分的俯视图。根据需要有时也完全绘制下半部分俯视图。

3)侧视图、仰视图及局部剖视等。必要时须绘制模具工作位置的侧视图。有时在图样的右上角还绘制模具上半部分的仰视图以及局部剖视等。

4)工件图。一般工件图画在右上角。对于由数套模具完成的工作,除了绘出本工序的工件图外,还需要绘出上道工序的工件图。

5)排样图。对于级进模则需要绘出排样方式、工序安排顺序及各工步所完成的冲压内容;应标出工步间距、搭边值、条料尺寸。冲裁模的排样图则需标出排样方式、条料尺寸和搭边值的大小。

6)列出零件明细表,注明材料及数量。凡标准零件都要选定规格。

7)技术要求及说明。技术要求包括冲压力、所选用的设备型号、模具总体的行位公差及装配、安装调试、模具闭合高度、模具间隙以及其他要求等。

八、绘制各非标准件的零件图

零件图上应注明全部尺寸、公差及配合、形位公差、表面粗糙度、所用材料及其热处理要求,以及其他各项技术要求。

九、填写模具记录卡和编写冲压工艺文件

对于小批量生产时,应填写工艺路线明细表;而在大批量生产时,则需对每个零件制定工艺过程卡和工序卡。

评论0