当下各汽车主机厂为了更快的抢占市场,将开发周期大大压缩;而冷冲模具做为汽车生产四大工艺中的冲压工艺重要部分,模具的开发生产进度及质量直接影响整车开发的进度和质量 。目前冷冲模具开发几个主要阶段:

1:工艺设计阶段

2:结构设计阶段

3:泡沫实型铸造阶段

4:模具装配阶段

5:模具调试阶段

每个阶段对模具的开发生产进度及质量都起到重要作用,下面浅谈模具研合率在模具制作及调试阶段的重要性(普通制件研合率达到90%外板件研合率至少达到95%以上)。

研和率90%

A 研合率是制件表面质量的保证:

1:若各工序研合不良,存在很多硬点,则会造成制件表面压伤,压印等缺陷,如是外板的A面则会造成凹陷等质量缺陷。

2:若修边冲孔类压料板研合不良则会造成制件冲孔修边区域带料翘曲等质量表面质量。

冲孔区域研合不良造成冲孔变形

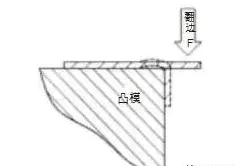

3:若翻边模压料板研合不良则压料板无法将制件与凸模完全贴合,当完成翻边动作后,翻边边缘会出现弯曲变形,若是外板则会出现翻边边缘凹陷,R角翘曲等缺陷

翻边变形示意图

B研合率是制件尺寸精度和稳定性的保证:

1:若拉延压边圈研合不良时,则导致压边圈间隙不均匀,试模板料所受的压力也不均匀导致板料走料不均匀(无法达到或者接近CAE分析的走料状态)最终导致制件型面反弹,制件尺寸精度得不到保证,常出现型面扭曲(梁类件,大型覆盖件内板如车门等),侧面内缩,外张等缺陷,外板件塑性变形不充分导致外观等质量缺陷,同时容易造成开裂,起皱等等缺陷,每生产一批次制件状态不一致,稳定性得不到保证。

2:若整形类研和率不良时,则制件与上下模不能完全符型,导致制件没有压制到位,制件尺寸精度得不到保证。

C 研合率是改修调试人员必须参照的依据:

1:若各工序研合率没达到要求,甚至还有干涉现象,此时全工序压制的制件测量的数据是不能给改修调试人员作为参考的依据的,因为这个数据是不稳定的,这个数据是制件拉延走料不稳定,整形类还压制不到位,各工序还存在导致制件变形的区域等情况下出的全工装制件,这个数据是没有任何参考意义的。(这也是现在很多经验不成熟的模具制造商普遍存在的问题,将各工序研合率没达到要求而压制出来的制件测量数据做为改修调试数据,导致现场模具改修多轮依然达不到精度要求,轻则模具补焊严重,降低了模具使用寿命,重则模具报废处理,大大延长了模具制造周期,增加了成本。)

鉴于以上重要性,提高模具研合周期是当下很多模具制造商迫切要解决的问题,提高模具研合时间周期反应一个公司的综合能力,涉及到前期设计(加工数据面,对模具自身变形量的把握等等),机械加工,现场钳工水平,压机精度等等因素。

—内容转载于冲压帮,更多内容搜索‘’冲压帮‘’

原文链接:http://www.mujudata.com/blog/%e6%a8%a1%e5%85%b7%e5%88%b6%e4%bd%9c%e4%b8%ad%e7%a0%94%e5%90%88%e7%8e%87%e7%9a%84%e9%87%8d%e8%a6%81%e6%80%a7,转载请注明出处(模具数据网)。

评论0